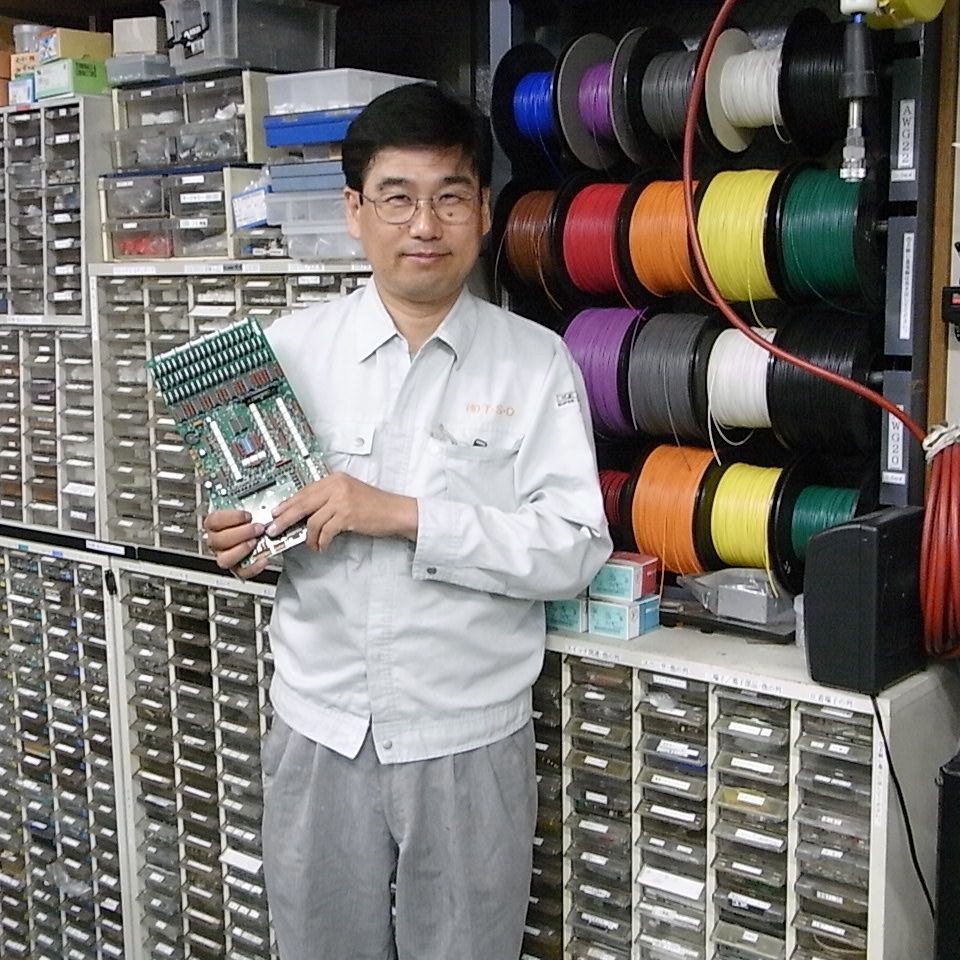

第2弾は大阪府茨木市で工場内での省力・効率化を図る装置を受注生産している手島さん。きちんと整頓されたパーツ棚と無骨な加工機が居並ぶ作業場で、今日も完全オリジナルの機械が生まれていく。

家電や自動車など、製品を量産する工場には必ず産業用機械がある。製品に不具合がないか検査する機器がある。手島さんは製品の形状や性質・メーカーの要望を熟知したうえで、生産ラインに必要なこれらの装置を作っている。

家電や自動車など、製品を量産する工場には必ず産業用機械がある。製品に不具合がないか検査する機器がある。手島さんは製品の形状や性質・メーカーの要望を熟知したうえで、生産ラインに必要なこれらの装置を作っている。

「ラインの基本的な流れは同じでも、新製品になると端子の位置が変わったり新たな工程が追加されます。部品を組み込む工程なら生産機械のアタッチメントは製品ごとに違いますし、検査工程でも新製品に合わせた計測が必要です」

メーカーからオーダーがあると量産予定の新製品を取り寄せて検討、1週間で設計する。もう1週間で筐体などの部材を調達、加えて1週間で組み上げる。平均的な製作サイクルだという。

「作った試作機を先方の工場に組み込んで、不具合をつぶすのがさらに2週間くらい。ここが使いづらいとか、干渉するとか、細かい点まで直します。毎回びくびくしながら行きますけどね」

「使う人が一番なので」と現場からの声を最優先に考える。少しの不具合や無駄な動線が全体の生産量に関わる。これを解決するのがパズルのように楽しいという。

どこにもないモノを作る楽しさ

「機械と電気制御を扱う企業に就職して、最初の10年間は言われたまま仕事をする丁稚状態でした。でもその後の10年、お客さんのラインごと任されるようになってから本当に面白かったですよ。1つラインがあったら、完成までにいろんな機械がそこにあるんです。求められる機能も担当者の性格もまったく違う」

さまざまなタイプの機械を作ってきた醍醐味が独立した今の仕事にもつながっている。受注した瞬間から必要な機能と最適の形を探る。作業場にあるパーツは数千。大きさが違うシリアルや抵抗ごとに色が違う電線、いろんな太さのねじ。通る電流に合った電線を選び、相性のよい方法で実装する。

先端技術に触れる仕事

機械だけでなくプログラムも組む。金属、樹脂を加工するため簡単な旋盤やフライスも扱う。とにかく現場で手を動かしていたいタイプだ。

「発表前のデバイスが持ち込まれるのでオープンにできない部分が多いんですが、最先端の技術を人より先に手にできるのも魅力ですね」

ブラウン管テレビのラインに携わったときは、輸出品検査のために各国の磁場を再現して画面を調整する装置を作った。社員3人の小さな作業場だが、一度装置が採用されると量産ラインの数に合わせてそこで何十台もが組み立てられる。

現在は個々の企業からも装置や試作機を受注、製作している。世界に1つしかない機械が業務を救うことがある。こんな機械装置があれば、と思う人はぜひ一度問い合わせてみてほしい。

てしま・かずむね

1958年、大阪府生まれ。20年間大手電器メーカーの工場設備ラインに携わり、構造設計、電機制御、電気・金属、樹脂、加工技術の実践的知識を得る。1999年に有限会社ティ・エス・ディを設立、代表に。

公式HP:http://www.e-tsd.co.jp/

大阪のモノづくりのおっちゃんブログ:http://ameblo.jp/e-tsd/

2011/8取材